ヒト、モノ、カネと同じように、データが経営の根幹になる「データ資本主義」。日経ビジネス5月23日号の特集では、データ資本主義の到来で製造業は今後、ただ製品を売る事業から、データを使ったサービスまで提供する事業に変わっていくことを取り上げた。

例えば、IoT(モノのインターネット)機器ベンチャーのサイマックス(東京都葛飾区)は、通常のトイレに設置するだけで尿に含まれる物質のデータを自動で取得できるセンサー機器を開発した。

センサーは尿から、グルコースやたんぱくなど最大17項目についてのデータを取得。過去のデータや基準値と比べ、異常が出ていないかなどの情報を利用者のスマートフォン(スマホ)に通知する。日本の法規上、医療機関ではないサイマックスが直接、健康診断をすることはできない。しかし、利用者自身が病気の予兆がないかをチェックするのは問題なく、早期予防に取り組むきっかけになるという。同社の鶴岡マリア社長によると、センサーでチェックすることで、糖尿病や痛風など生活習慣病全体の8割以上(医療費ベース)を占める病気の予防につながるという。

双日と組んで社員の健康管理に

商品の強みは、センサーをトイレに後付けできること。トイレそのものを交換する必要がないため、導入コストが抑えられるというメリットがある。加えて、血液や唾液を使う検査キットのように「検査のために特別な行動をしなくてもよい」(鶴岡社長)のも特徴だ。

サイマックスは当初、血液を使ったガン検査キットの開発に取り組んでいた。しかし、モニターを依頼した知人が多忙でなかなか検査をしてくれなかったことから、「通常の生活の中で自然とデータがとれる、トイレに焦点をあてた商品に切り替えた」(同)。

近く双日と組んで実証実験を始める予定だ。双日のオフィスビルなどに機器を設置して、社員の健康状態をチェックする。来年にも販売を開始し、オフィスや商業施設などでの需要を見込む。取得したデータはサイマックスで一元管理し、検査精度の向上にも利用する。長期的には医療機器として販売許可を得ることも視野に入れる。治療、診断に使えるようになれば、高齢化に伴い利用が広がる在宅医療の場面でも、需要が見込める。

センサーという「モノ」だけを売るのではなく、そこから得たデータを活用した「サービス」も合わせて売る。工場の生産設備向け汎用センサーで国内トップシェアを持つオムロンも、そんな新時代の到来に適した新ビジネスを展開しようとしている。「生産設備向けセンサーをIoT化し、そこから得たデータを設備で発生する不具合の予想に役立てる」というものだ。

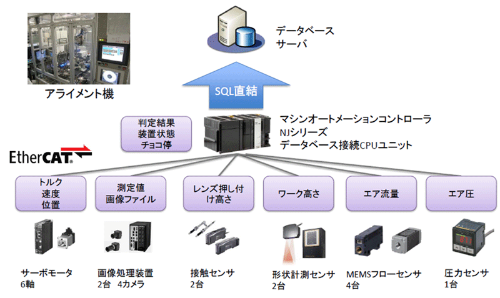

生産設備にはもともと、様々なセンサーが搭載されている。モノを搬送するのに使うサーボモーターのトルク(回転力)や速度、位置などを測るセンサー、カメラで不良品の有無などを検査する画像センサー、組み付け後の部品が所定の場所に収まっているかなどを検知する接触センサーなどだ。

これまでのセンサーは、「不良品かそうでないか」「部品が所定の位置にあるかどうか」など、それぞれの目的を果たすためだけに使われてきた。オムロンは、センサーに通信機能を搭載して測定結果を収集・蓄積できるようにすることで、設備で発生する不具合の予想に生かそうとしている。

顧客に提供する前に自社工場で検証

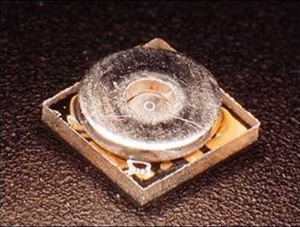

オムロンは2015年6月から、綾部工場(京都府綾部市)のファイバーセンサーを製造する工程で検証を始めた。ファイバーセンサーとは、モノが所定の場所を通過したか否かを判断するのに使うもの。投光部と受光部があり、両者はファイバーでつながっている。投光部から常時、発せられている光が、受光部に届かなくなったかどうかで、モノの通過をカウントする。設備で発生する不具合を予想する仕組みを導入したのは、投光モジュールを生産する「アライメント」と呼ばれる工程だ。

アライメント工程では専用の設備「アライメント機」で、電子部品のパッケージの上に接着剤を塗布し、レンズやリフレクターといった部品を組み付けていく。一連の作業をする時に必要になるセンサーが下記のようなものだ。

オムロンは、これらのセンサーから収集した各種データに4M変動のデータを加えて分析した。4M変動とは、Man(ヒト)、Machine(機械)、Material(材料)、Method(方法)にまつわる変化点のこと。作業者が変わったり、機械の段取り替えをしたり、材料を新規で投入したりした時に不具合が生じやすいことを意味する。

目詰まりをする前に部品を交換

分析の結果、パッケージの上に塗布する接着剤の量が段取り替えの直後に減少し、不良の原因になっていることが分かった。さらにワーク(生産中のモノ)をエアで吸着して運ぶ時に使用する「吸着コレット」が、目詰まりする不具合を予見できるようになった。コレットに装備する流量センサーのデータを細かく蓄積したところ、目詰まりを起こす前に徐々に流量が減少していることが分かった。一定の流量になった時に部品交換などをするようにすれば、不意の設備故障を防ぐことができる。

こうした取り組みの結果、「当初、目標としていた設備タクト(前の製品が完成してから次の製品が出てくるまでの時間)30%の改善を、達成できる見通しが立っている」(綾部工場生産管理部生産技術課の糟谷誠氏)という。

オムロンでは2016年夏にも、通信機能を搭載したセンサーの一部発売を予定している。将来は、綾部工場で蓄積した予兆管理のノウハウを同社製の制御装置向けソフトウェアに組み込んでいく。

登録会員記事(月150本程度)が閲覧できるほか、会員限定の機能・サービスを利用できます。

※こちらのページで日経ビジネス電子版の「有料会員」と「登録会員(無料)」の違いも紹介しています。